、強度、隔音

、耐燃

、放射性等指標均優(yōu)于國家現(xiàn)行標準。

今日

,小編詳細的把瑪納公司自主創(chuàng)新研發(fā)的石膏內(nèi)墻板生產(chǎn)線分享一下:

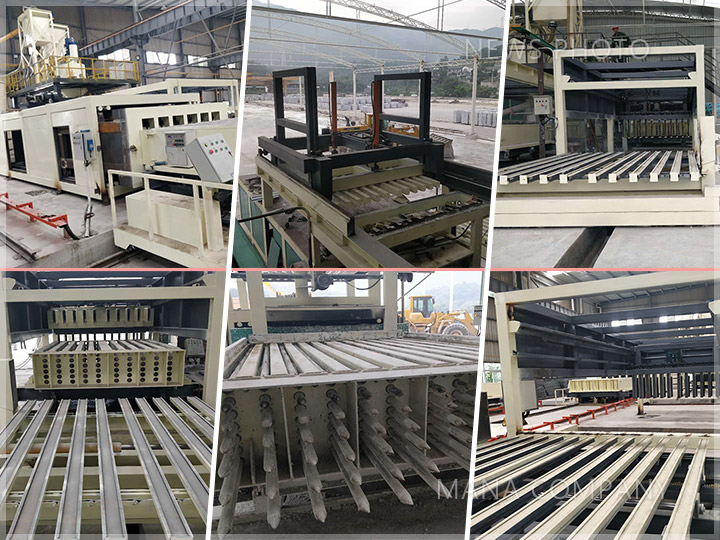

1、裝配式內(nèi)隔墻板機械-輕質(zhì)石膏條板設(shè)備

石膏內(nèi)墻板生產(chǎn)線在新型前沿機動成組立模成型工藝的基礎(chǔ)上創(chuàng)新研發(fā)而成,整體優(yōu)勢:成型精度高

、周轉(zhuǎn)效率快

、自動化程度高

、投資小見效快、整體性價比高

、投資回報率高!近30年的墻板設(shè)備制造經(jīng)驗

,技術(shù)成熟穩(wěn)定,質(zhì)量可靠

。

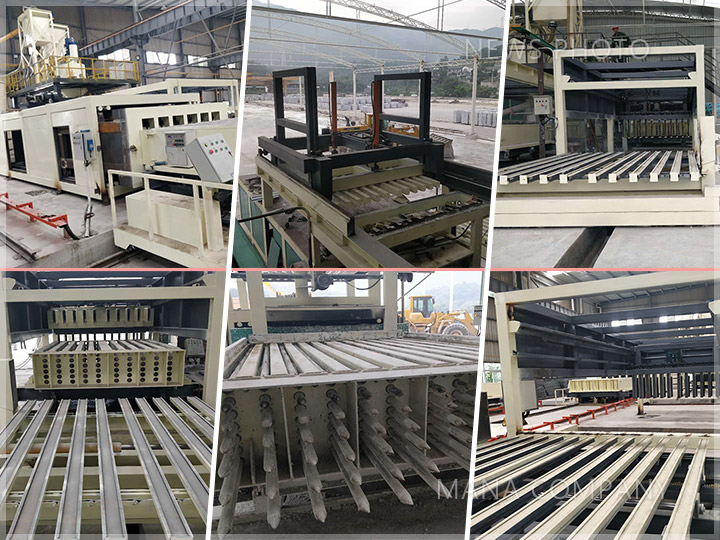

瑪納石膏內(nèi)墻板生產(chǎn)線

2、裝配式內(nèi)隔墻板機械-輕質(zhì)石膏條板設(shè)備主要組成部分

①成組立模成型主機(配備數(shù)量多少直接影響產(chǎn)能大小),主要負責(zé)將攪拌好的料漿注入

,使得板材六面高精度成型;

②抽/穿芯系統(tǒng)

,主要負責(zé)空心隔墻板的形成,將芯管穿入拔出

,如果是生產(chǎn)實心石膏隔墻板可以不配備此功能設(shè)備;

③推板機

,主要負責(zé)將立模模車內(nèi)成型板材推出到接板系統(tǒng);

④合板翻板機,也即是接板系統(tǒng)

,負責(zé)將板材接收合板

、翻板、打包

,在運至堆場;

⑤上壓成型機

,負責(zé)板材上抹面(上凹槽面)成型,整體震動下壓

,一次完成上凹槽面的成型;

⑥專用攪拌系統(tǒng)

,負責(zé)科學(xué)配比下原料混合攪拌,定制專用石膏類基料

,立式立軸攪拌

,轉(zhuǎn)速可調(diào),自動供水

、沖洗系統(tǒng);

⑦擺渡車

,負責(zé)立模模車軌道工位轉(zhuǎn)換,含獨立液壓泵站

,遙控控制

,變頻勻速行走;

⑧涂油機,負責(zé)將脫模劑霧化后噴涂于成型主機模腔面板

,多噴頭布置

,噴涂均勻;

⑨清上面機,負責(zé)將成型主機上面的多余殘渣成體清除;

⑩清模機

,負責(zé)將成型主機內(nèi)模腔多余殘渣清理出去,集中處理;

整套設(shè)備投資人可以根據(jù)自身需要選配

,高

、中

、低配都可自由組合。

瑪納石膏內(nèi)墻板生產(chǎn)線-工程案例現(xiàn)場

3、裝配式內(nèi)隔墻板機械-輕質(zhì)石膏條板設(shè)備生產(chǎn)線特點

①自主創(chuàng)新立模成型工藝

,也是目前國內(nèi)較為先進的石膏墻板生產(chǎn)設(shè)備。

②自動化程度高

,單線年產(chǎn)能高

。

③成型主機整體大剛度,又做特殊的防腐技術(shù)處理

,成型精度高

,經(jīng)久耐用不變形。

④板材長度

、厚度均可調(diào)

,也可選標準型板材生產(chǎn)線,一次成型24塊/模(標準厚度100mm板)

。

⑤自動計量

、上料、攪拌

、注漿

,操作用工少,提高了生產(chǎn)效率

。

⑥成型模車主動行走

,自動定位,液壓開合模

,穿芯

、抽芯、轉(zhuǎn)管

、清洗同步完成

,自動推板、合板

、翻板

。

⑦可根據(jù)配方不同自動定時抽芯,確保了產(chǎn)品質(zhì)量的穩(wěn)定性

。

⑧整條產(chǎn)線幾乎實現(xiàn)全自動化

,用工少,實現(xiàn)產(chǎn)能高

。

如今的石膏隔墻板作為新型墻體材料

,已不單單僅用于建筑室內(nèi)的隔斷墻,也廣泛用于建筑外墻、屋面

、圍墻中

,可加快建設(shè)速度,減輕勞動強度

,降低工程造價

,有效提高建筑使用面積。利用工業(yè)廢渣生產(chǎn)墻體材料